小泄漏,大成本

随着经济的发展和技术的进步,液压和气动传动领域的很多机器和设备都经过长期的市场验证与改善,性能也都在逐步趋于完善。那么比以往任何时候都重要的是,此时任何对于系统的微小的改善与提高都有可能对整机的性能的提高产生一定的作用。对于使用液压和气动传动设备的客户来说,我们一定要保证用于运行和维护系统和设备的每一分钱都花在了正确的支出上。换句话说,您设计、维修或维护的液压和气动系统和设备必须不能‘漏钱’。

液压系统通常被认为是液压油的长期消费者,反过来,补充液压油的花费是操作液压设备的固有成本。如果你的液压系统存在一些微小的泄露,比如管路上,接头上,或者其它密封处的泄漏,那么这部分的成本自然就要提高了。实际上, 液压传动中一个或多个“小”泄漏的实际成本,需要考虑以下几个方面相关的费用:系统补油、设备及现场清理、废油处理、污染物进入、设备安全。

|

|

系统补油

系统补油成本应该是液压系统泄漏最明显的成本。这里说“应该”是因为随着时间的推移,一次或多次缓慢的泄漏对成本的累积影响有可能变得非常大。假设一个液压设备每分钟损失0.5 cc的油,那就是30cc /小时,每天24小时就是720cc / 天,也许不是一个明显的损失。但一个月后就等于22升(一年下来就是260升)。假设每升石油的成本是15元,那么每年的成本大约是3900元,这对于客户来说可是一笔不小的隐形开支了。

设备及现场清理

凡是有液压油泄漏的地方,一般都要考虑清理的费用。清理成本包括劳动(倒油槽、滴油盘、脱脂机器表面所需设备)和消耗品(如洗涤剂和吸收性材料)。假设每周要花100元的人力、设备和消耗品来清理上面提到的设备,那么每年的清理费用就会超过1200元。

废油处理

废掉的液压油是不能随意倒掉的,因为它属于《国家危险废物名录》中的HW08类(废矿物油)危险废物,需要交有资质单位妥善处理。环境上可接受的废油和含有废油的吸收性材料的处理是要花钱的。假设运输和处置成本为每升5元,则上述泄漏率导致的年度处置成本为1300元。

污染物进入

当存在液压油的泄漏时,空气、颗粒和水等污染物就会进入液压系统。由此而造成的损失以及需要花费的成本包括:

污染物进入系统造成的部件损伤和流体降解

由设备可靠性问题引起的停机

清除摄入的污染物

设备安全

在许多情况下,漏油会造成安全隐患。与污染物混入系统产生的成本一样,因为液压油泄漏造成的危害相关的成本是很难量化的——除了实际发生的停机时间损失。然而,由于泄漏带来的安全风险隐患而造成的更多的管理,例如,比其他正常设备更频繁的清理及检查等工作,也会将这一成本逐步量化和明确。

总的来说,计算一下上述的液压设备每年漏油的成本,仅在补油、清理和处理费用上就超过了6400元。而且这仅仅是一台设备上的成本,如果涉及到多台液压设备或者很大规模的机组,长时间内的累计成本将是非常巨大的。

除了液压油液的泄漏以外,你是否考虑过气动产品的泄露呢?与液压相比,气动的优点之一是它的清洁度。但是问题是,空气泄漏比液压油泄漏更容易被忽视,因为它们不会以同样的方式引起人们的注意,所以你不需要担心清理和处理费用。污染物进入是可能的,但通常不是主要问题。除非是非常严重的泄漏;安全通常也不是一个大问题,这样就剩下补水(空气)了。

补充空气

空气是免费的,但清洁和干燥的压缩空气不是。在考虑气动系统的补充空气成本时,需要考虑以下因素:压缩机的折旧(磨损)、处理空气费用:过滤、干燥和润滑。

压缩能量成本

理想的泄漏率当然是零,但在计算气动系统所需的自由出气量(FAD)时,依据经验,我们通常是允许总流量10%的泄漏。假设一个10立方米/分钟的系统泄漏了1立方米/分钟。每分钟将1立方米的空气压缩至6bar(90 psi)的压力所需的功率约为5.2千瓦。以每千瓦时1元的电费计算,单是能源成本就超过每小时5.2元。同理按照24小时/7天/365天的计算方法,这相当于每年45000元,实际中由于开机时间短可能会稍微小一点,即使按照50%的开机时间,也会增加22500元/年。这个费用也是不能忽略的。

量化的损失

虽然10%的泄漏率听起来可能有点高,而且在系统中一般不是持续发生的,但高达25%的漏气率的现象也曾经发生过,即使在维护良好的气动系统中也是有可能的。系统的实际泄漏率可由以下公式计算:

QL = QC x t / (T + t)

QL = 系统泄漏率 (立方米/分钟)

QC = 压缩机FAD (立方米/分钟)

T =压缩机关断至关断时间 (分钟)

t =压缩机关断时间 (分钟)

近期发生的美国的一个案例研究中,有关机构使用超声波检漏设备对两家工厂的气动系统进行了泄漏检测。在第一家客户那里,对一个小工厂花了两个小时进行调查,发现27处泄漏。这些泄漏的计算能源成本是每年9000美元。在第二个客户处,对一个比较大的工厂花了两天时间调查,发现了260处泄漏点和现象。这些泄漏的计算能源成本每年超过9万美元!

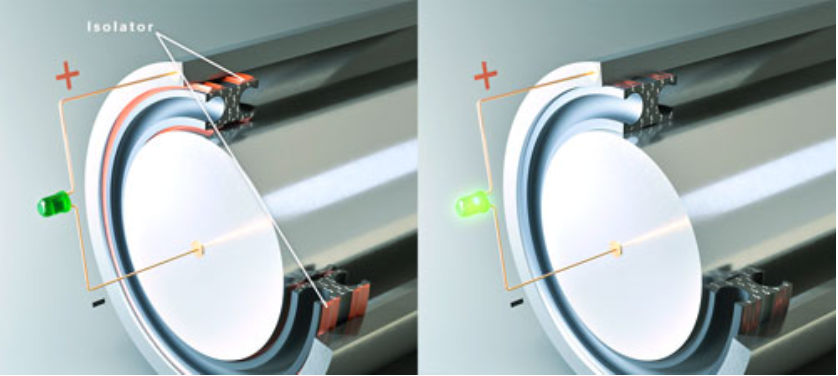

现代化的传动控制应该是精细的,高效的,微小细节处的泄漏浪费也可能偷偷的‘吃掉’很大一笔费用,累计给厂家造成很大的经济损失,我们应该尽量避免类似的浪费发生,毕竟钱包再鼓,也经不起袋子上的漏洞慢慢地漏掉。当然关于这防止泄露的高科技密封研究也取得了一定的成果,比如带有‘自我监测’功能的密封,如下图所示,当杆密封件来回移动时,密封唇磨损。如果导电基材到达表面,则该杆与壳体之间的电路闭合,LED可以发出信号,提示用户来更换密封。

PTC ASIA 2018亚洲国际动力传动与控制技术展览会,将于2018年11月6-9日在上海新国际博览中心举行,多家全球和国内知名的胶管,接头厂家将齐聚一堂, 另外还有多家密封件的专家企业将会参展,来PTC 看看是否有更高效传动过程和密封方法,和与会的专家一起来个智慧的碰撞,说不定就可以补好钱袋子上的漏洞,提高您的设备的效率哦!