PTC ASIA 2021 高新技术展区现场技术报告

电动时代背景下液压泵面临的挑战和机遇

——据浙江工业大学专家阮健报告录音整理

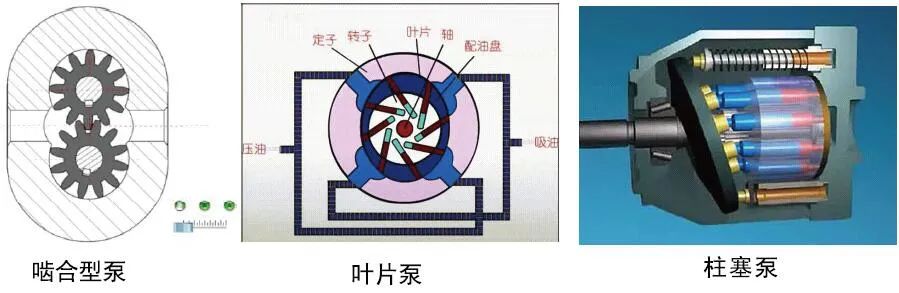

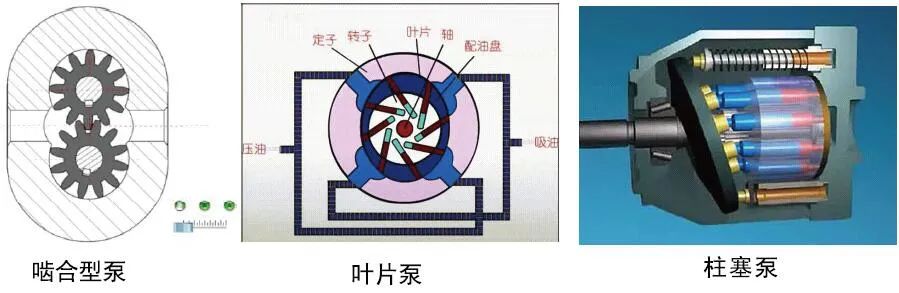

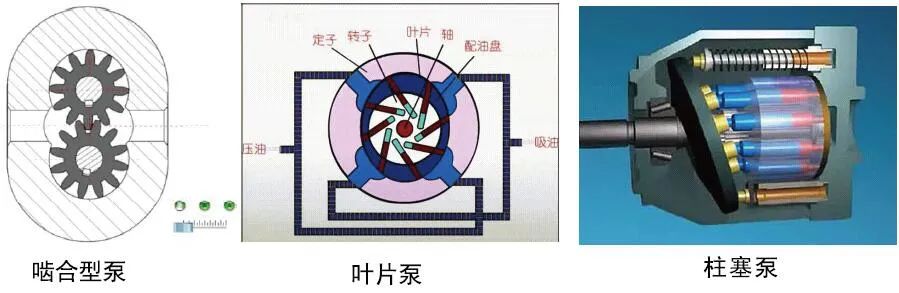

非常高兴有机会向大家展示一下我们做的一些创新性的工作。我报告的题目是:电动时代背景下液压泵面临的挑战和机遇。随着电机及其变频调速技术的进步,液压系统速度调节出现了除节流与容积调速之外的第三种调速方法,即变转速流量调节方法,这种流量调节方法正在逐渐被越来越多的人所了解和使用。大家看到各种各样的油源使用了变频电机,用变转速来调节流量。因为在电动化时代,电机的变转速是它所自有的,不需要增加成本。这就带来一个问题,原来为固定转速设计的泵,是否能够满足在变转速的工况下使用?电动液压泵需要什么样的技术要求?这个就是我今天围绕的一个主题。第一,高功重比(排量-重量比大、结构紧凑)。众所周知,液压传动与电机传动相比,最大的优势就是它有很好的功重比,这个高功重比就是液压生存与发展的基石,要是没有了这一点的话,就不需要液压传动,用齿轮传动或者电传动就可以了。所以对电动液压泵的要求第一点依然是高功重比。第二,高压化、高速化和宽广压力与转速工作区间。我们知道,压力高了以后,液压缸的面积自然就可以做小,高压化就可以使液压系统的功重比增大。为什么还要高速化呢?因为电机受到磁饱和的限制,要把电机的功率密度做大,唯一的办法就是使转速提高,所以高速化对泵来讲其实是非常关键的一点。高速化、高压化这两点都是泵主要的特点,以前也是,现在依然是这样。第三点,高效(容积效率和机械效率皆高,前者是泵的基础,后者是节能的要求)。现在对环保的要求越来越高,碳排放越来越受到重视,这就要求效率要高。但是在以前泵的设计当中,对效率没有这么高的要求,尤其在航空上面,泵的效率其实很低,有个50%可能就能满足要求。第四点,符合环境使用要求。比如高低温、静音、还有减振等。第五点,瞬态的变工况(变压力、变转速)和频繁带载启动。电动泵或者将来变转速泵所面临的一个特殊要求,就是在变压力、变转速的情况下,在频繁带载启动的情况下,这个泵还能正常工作。现在我们展区所有的这些泵,都是容积泵:啮合型泵、叶片泵和柱塞泵。这三种类型的泵在频繁启动的情况下,是否还可以正常工作?这就要打一个问号了,因为我们知道柱塞泵在带载的情况下,不能够启动。但是在电动时代下必须要带载启动,否则电机的变转速就没有意义了。接下来我讲一下传统泵的特点。泵有许多种类,传统的液压泵主要有三种类型(见图1),但是由于液压的使用要求,最后经过技术竞争与淘汰的结果,就这三种泵被广泛使用。一种是啮合型泵,包括内啮合齿轮泵、外啮合齿轮泵、螺杆泵、还有摆线泵等等;第二种是叶片泵,单作用叶片泵和双作用叶片泵。这两种泵有一个特点,就是它的排量可以很大,但是压力做不了太高。另外对于齿轮泵来讲,它为了减小泄漏,一般端面会采用侧压板的形式,也就是刻意设计一个摩擦副。啮合型泵与叶片泵不是典型的高压大功率液压泵,大功率的泵是柱塞泵。

图1右边是斜盘式轴向柱塞泵,它最大的特点是利用斜盘将旋转运动转化为柱塞的往复运动,大家知道,在机械传动里面,斜盘是唯一可以实现平面支承的凸轮,它的优点是斜盘的面支承使得滑靴受的应力并不是很大,另外一个好处是随着斜盘摆角的改变,可以改变它的排量。这是它的两大优点,它的缺点在什么地方呢?因为斜盘跟柱塞倾斜的支承,这样就使得柱塞形成一个悬臂梁的结构,柱塞外部和底部的地方就会产生应力集中,应力比较大,摩擦受力大,这个倾斜的力通过缸体、再传递到外轴上,外面的轴有两个滚珠轴承来支承,这是我们现在常用的通轴式的泵。还有一种CY泵,是在缸体的外侧有一个大的轴承进行支承。这样的泵的结构缺点是什么呢?受力不是太好,还有一个缺点是自然形成几大摩擦副:配油盘的摩擦副,滑靴摩擦副,滑靴和斜盘的摩擦副,还有柱塞的摩擦副,有时把球头也算上,那么一共有5个摩擦副。这样的摩擦副有它的优点,可以实现大的载荷的支承,但缺点是工况的适应性比较差,我们设想一下,这5个摩擦副要是在静止的时候频繁启动,摩擦副的油膜还存在吗?这就提出来这样一个问题:传统的液压泵是为定转速工况设计的。其关键摩擦副一般是为剩余压紧力设计的滑动轴承。剩余压紧力是什么意思呢?就是把高压侧的油引到摩擦副里面,平衡掉大部分载荷。在变转速工况下,它的适应性比较差,尤其停下来,再启动,没有油膜,摩擦副会很快损坏。理想的变转速泵应该采用滚动支承,而不是滑动支承,滚动支承对液压泵的设计提出新的挑战,因为现有的泵都是基于滑动支承。我们知道现有的泵在国外是非常成熟的技术,我们现在正在追赶。但是在不远的将来,变量泵不见得就要采用变排量泵,节流肯定也会用的越来越少,变流量更有可能是采用变转速的方式。在这种情况下,我们一定要往前看,要研发适合电动时代使用的变转速泵,这对我们国家来讲是一个难得的、实现液压传动技术弯道超车的机遇。我们浙江工业大学一直以来从事二维液压元件的研究,2D阀已经做的非常成功,飞机上大量采用我们的2D阀,这个阀基本的概念是什么呢?通过阀芯的转动,使敏感腔的压力发生变化,变化的压力再来驱动阀芯。如果把2D阀集成在一个阀体上,它的功重比就有很大的优势,比现在的伺服阀要轻得多,所以在航空上应用非常好,因为航空上减重是最关键的一个诉求。

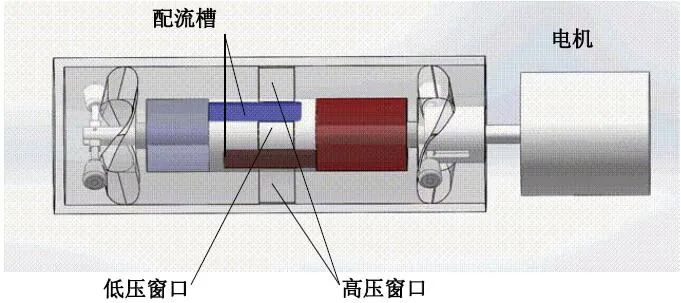

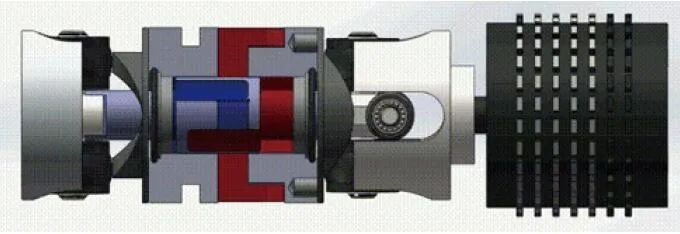

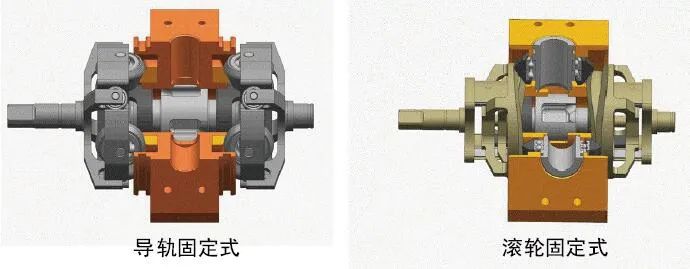

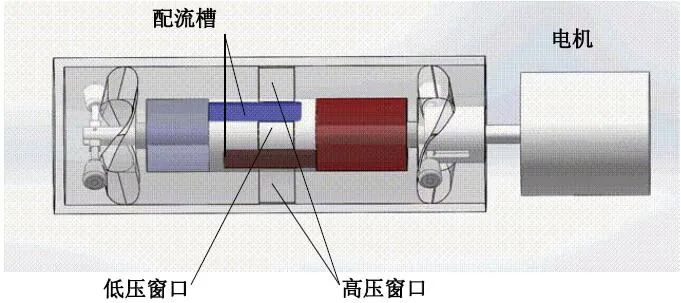

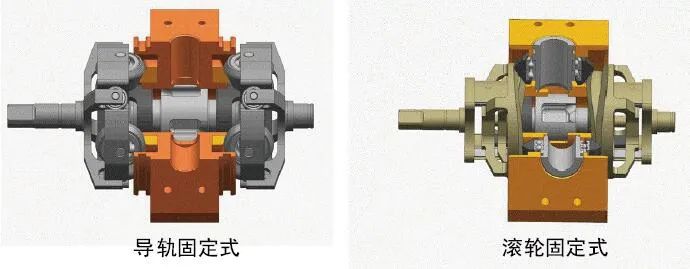

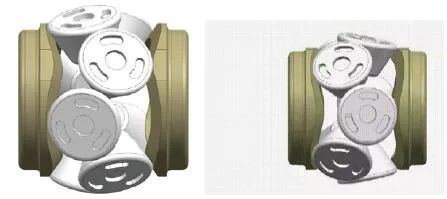

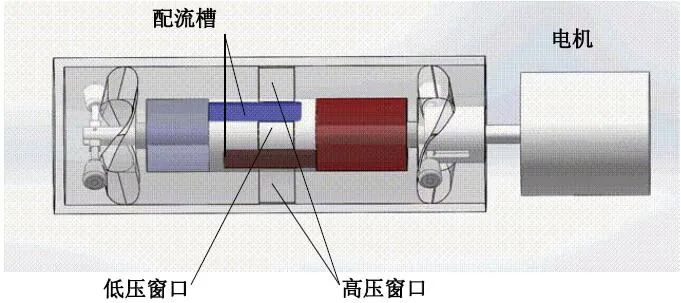

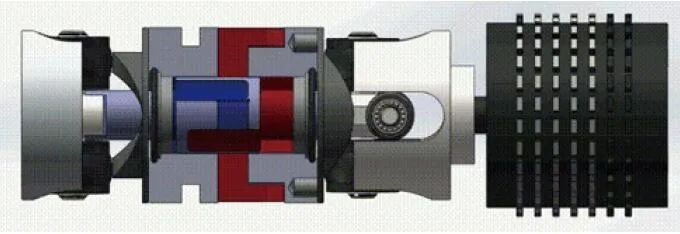

这个思想我们同样也可以用在泵的设计上,图3是二维活塞泵,大家可以看到,这台泵其实非常简单,它中间就是一个活塞,这个活塞两边有两个伸出杆,两个伸出杆固联着这两个轮子,轮子在安装于缸体两侧的马鞍形导轨上转动。在转动过程中,由于受到端面凸轮导轨的约束,这个活塞作往复运动,这个活塞其实既转动又往复运动,所以我们把它叫做二维活塞。常用的活塞只有一维的运动,这个是二维的,二维中的转动起到一个配油的作用。我们知道液压泵有一个很关键的要素是要有配流,这个视频可以看出,左腔在增大的时候,从低压窗口把油吸进来,然后油腔减小的时候,通过配流槽,从高压侧把油压出去。这样就形成一个完整的二维活塞泵。这个泵其实是很简单的,大家可以看到,这种泵是纯滚动支承。这种泵跟现有的泵相比,它有非常好的功重比。因为液压里面有这样一种铁律,只要你现在的功重比有优势,它将来一定会有用。

图3 二维活塞泵

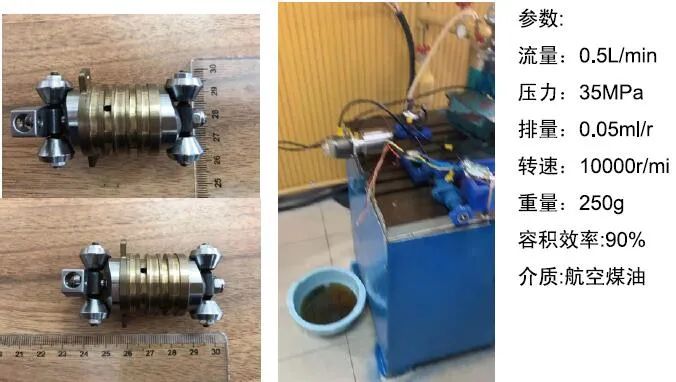

我们把活塞做往复运动的这种泵叫做非平衡式二维活塞泵(见图4),为什么叫非平衡呢?我们知道活塞在轴向上的往复运动是有惯性的,这种惯性在液压泵里面其实是不利的。

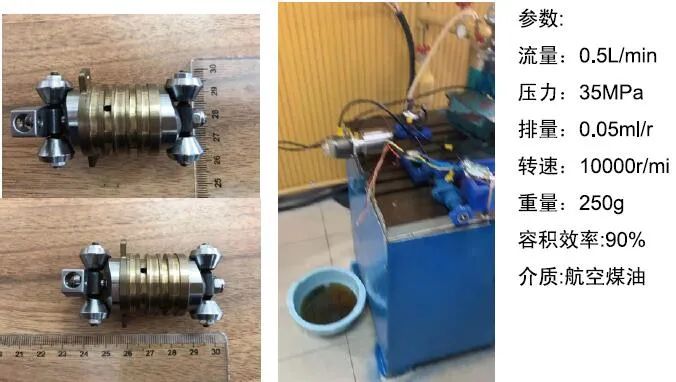

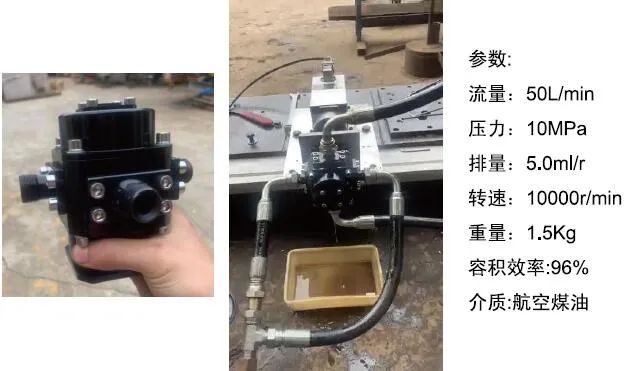

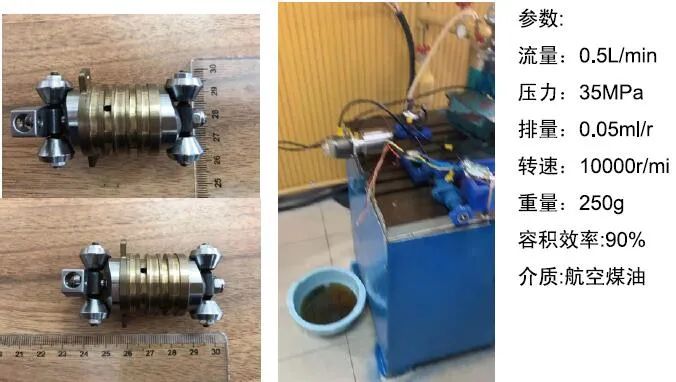

图5是我们做的一款非平衡式二维活塞泵,它的流量是0.5L/min,它的重量只有250g。

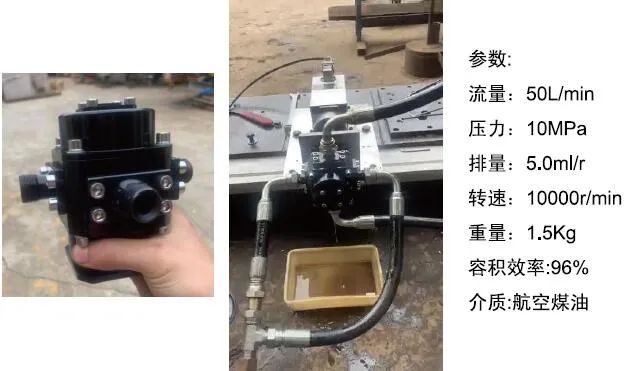

图6是给超高飞行器做的一款油泵,介质是煤油,压力比较低,10MPa,它的重量只有2.5kg,功率24kW,转速8000转,容积效率非常高,达到96%,它的总效率可以达到88.6%。原来用的是齿轮泵,总效率大概只有50%~60%。

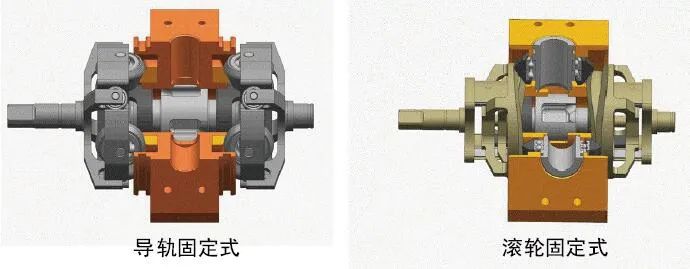

活塞是往复运动的,那么为了使泵的受力更好,最好是容腔的两个界面一起相对运动。比如我们人伸出一只手来回摆动,因为惯性身体不容易平衡,但是你伸出二手相对摆动,身体就站的很稳。基于这样一个道理,我们就提出惯性平衡这样一个泵,这个泵的容腔是两边挤压的(见图7)。

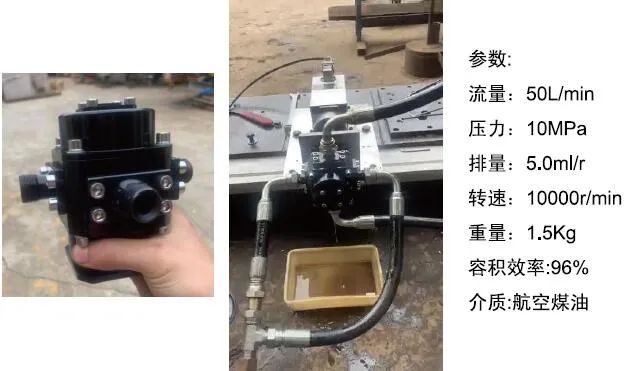

图8就是一款惯性力平衡式二维活塞泵,它的转速可以达到10000转,它的效率很高,而且自身重量只有1.5kg。

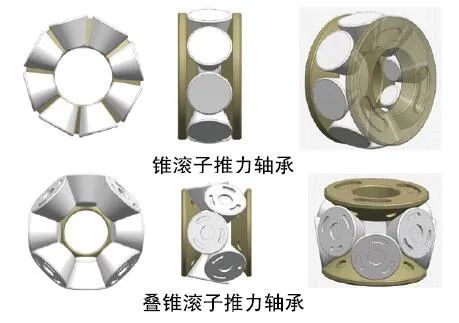

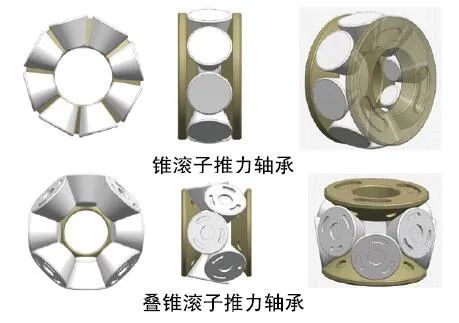

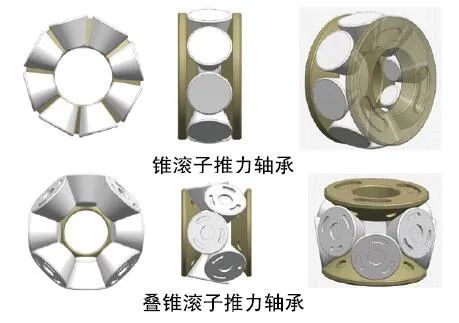

滚动支承有一个最大的弱点,与滑动支承相比,它的承载能力是有限的,与滑动支承的功重比是没法比的。那么如何提高滚子的承载能力呢?我们提出来一种叫做叠滚式的轴承(见图9),它实际上是一种推力式的滚子推力轴承。这个是8个滚子,我们把它4个4个分成2组,交叉叠在一起,就构成这样一种叠滚轴承。

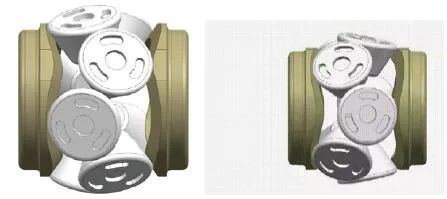

叠滚轴承可以实现旋转运动到往复运动(见图10),因为柱塞泵中最重要的一个步骤就是把如何把旋转运动变成往复运动,而且承载能力要足够大,要适合工况,采用叠滚就可以达到这样一个目的。大家可以看到,这时候滚子是固定不动的,滚子要是自转的话,受到离心力影响,它的转速就上不去,但是滚子要是不转的话,这个转速就可以大了,同时滚子大,它的承载能力就大。

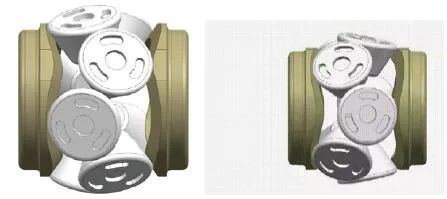

同样的采用内外转子的结构,使工作容腔受双面挤压这样的一个效果,就可以把它做成一个叠滚式的二维活塞泵(见图11)。我们给航空做的一个叠滚式二维(2D)活塞泵,转速可以达到12000转,轴向的承载能力可以达到2000N,机械效率可以达到95%。

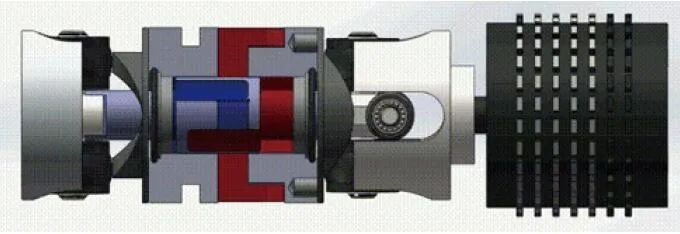

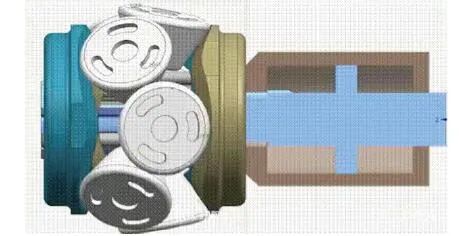

未来的液压系统跟电机必定深度融合,其中最关键的一个产品或者说最热门的一个产品就是EHA,叫电动静液压执行器。EHA其实已经不陌生了,我们可以看到国外的飞机,比如美国的F35、空客A380,EHA用在飞机的起落架、前轮转向和驱动装置上。Parker、moog、力士乐都有自己的EHA,国内北航焦中夏老师的团队在这方面也做了大量的研究。其中最成功的、或者说用的最多的一款是Moog EHA的径向柱塞泵,它跟电机是连在一块的。这款泵的特点在于采用轴向变流,而不是采用配油盘。这种泵一般很难经得起复杂工况、恶劣工况。图12是我们用二维泵做的几款EHA,它们有以下几个特点。

● 全部采用滚动副。泵就相当于一个滚动轴承,或者说是组合式的滚动轴承。中间这款排量比较大,也是全滚动副,采用的是叠滚,叠滚的承载能力比较大。● 集成阀泵一体。二个比例单向阀和安全阀直接就集成在里面了。● 特殊设计的湿式电机。泵和电机做在了一起,电机只能用湿式的,我们知道电机和泵连接的时候,一般要旋转密封,那么这样一种密封在EHA里面其实是有困难的,为什么?因为在EHA里面低压侧的压力往往是比较高的,而不是零压力,所以密封很快就被破坏了,那么最好的方法就是电机和泵做成一体,不需要旋转密封了。● 电机泵一体插件。泵和电机一起考虑,做成一体,做成一个插件的形式,就像插装阀一样,直接把这个电机泵一体插件和液压缸插在一起。● 高功重比,高频响。这里有一个动态的视频,通过电机的正反转,液压缸往复运动,比现在的液压系统简单得多。高频响,大概10Hz,二维泵还有个特点,它的泄漏量极小,所以在正反转切换的时候,它的死区非常小。● 提出二维活塞的概念,将泵吸排和配流功能集成在单个活塞上,简化了泵的结构,使泵的功重比显著提高。● 通过引入内、外活塞双转子结构实现轴向惯性力平衡,提高了泵的高速化水平。● 提出叠滚转动-直动传动机构,实现活塞无间隙的往复运动,二维活塞泵的寿命和可靠性得以显著提高,并具有很高的容积效率与机械效率。● 二维活塞泵为纯滚动支承,满足电动泵各种电工况的使用要求。

文章来源于液压气动与密封

如有侵权,请联系客服删除。