PTC ASIA 2021 高新技术展区现场技术报告

极端压力气动控制技术及其发展趋势

——据华中科技大学专家李宝仁报告整理

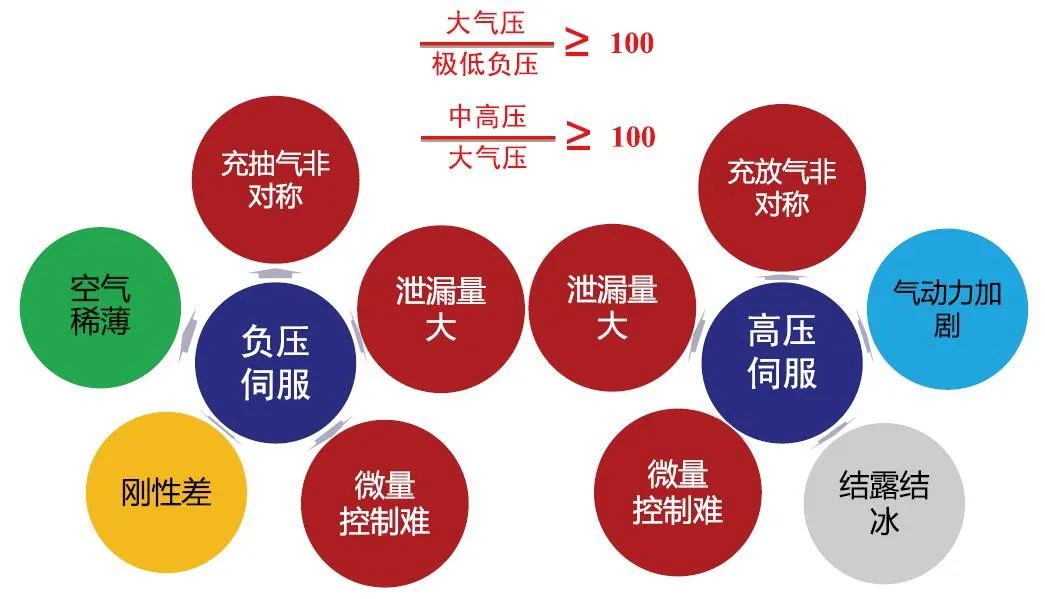

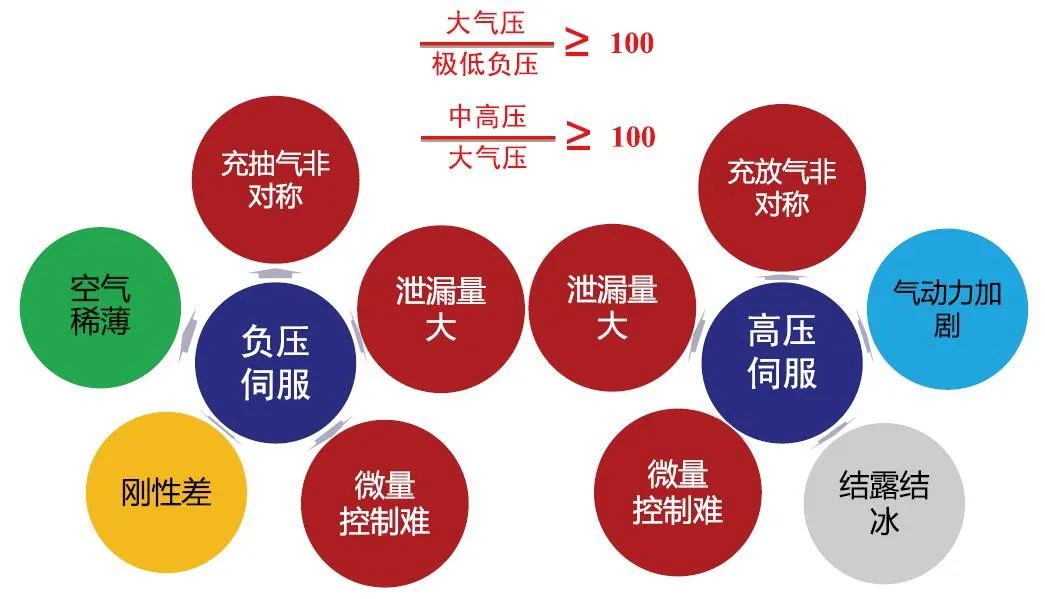

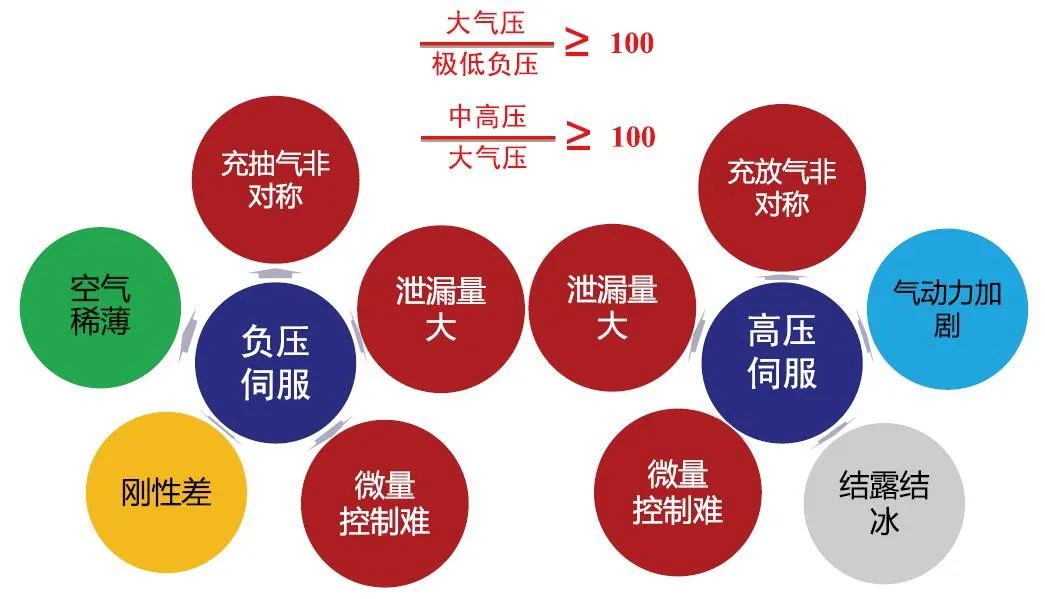

首先,对气动系统的压力进行分类。综合考虑真空技术、压力容器等级与船舶空气系统以后,可以将气动系统压力分为五个等级。低压:介于大气压~1MPa,这个在工业自动化里面用的还是非常多的;超高压:大于40MPa,刚才诺冠的专家讲氢能,能达到100 MPa。目前我们的研究多集中于低压气动系统的研究和应用,以及中高压气动系统开关控制的研究与应用。而对于负压伺服控制、高压、超高压的伺服控制来说,它们的研究和应用仍处于一个初始阶段,其中适用于负压、高压、超高压工况的高性能气动伺服阀与伺服系统控制机理成为负压、高压、超高压伺服控制技术发展的瓶颈。对于一个特种装备来说,气动系统的压力常常需要的是极低的负压,或者是高压、超高压,同时对系统的控制来说,需要达到连续控制、高响应、高精度。涉及到的基础理论就是极端压力气体热力学规律、极端压力气体动力学规律、极端压力气动元件设计理论与方法、以及极端压力气动伺服系统控制方法。极端压力气动技术主要用于航空航天、船舶海洋等对功率体积比、空间与重量限制要求高的场合,在一些重大的装备上会用到。极端压力控制系统,特别是极端压力气动伺服系统,其研究的难点,对负压伺服来说,存在着非对称性和泄漏量大,以及微量控制困难、刚性差、空气稀薄等问题。对高压伺服,同样存在非对称、泄漏量大、微量控制困难的问题,但同时有其自己的特点,就是气动力加剧和结露结冰。一般气动系统里面,我们不太分析它的气动力,但在高压气动系统里面,我们要分析。从这张图我们看得出来(见图1),无论负压伺服还是高压伺服,都存在着一些共性,比如充气的非对称、泄漏量大、还有微量控制困难。另外对于负压伺服,大气压力/工作压力≥100;高压伺服也是,高压/大气压≥100,即100倍的这种关系,实际中要想用好,就要做些基础工作。

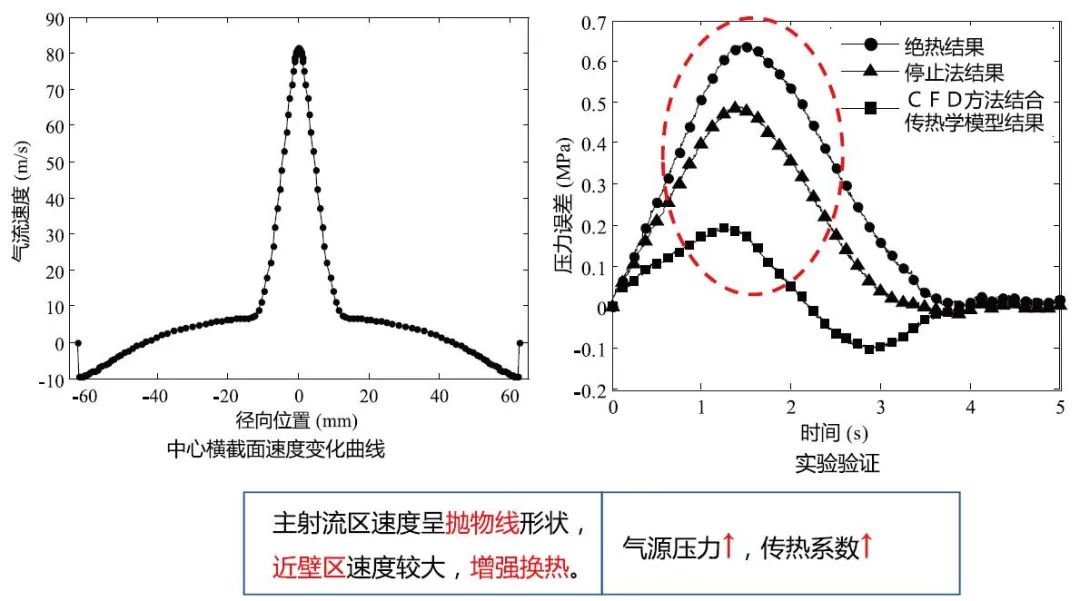

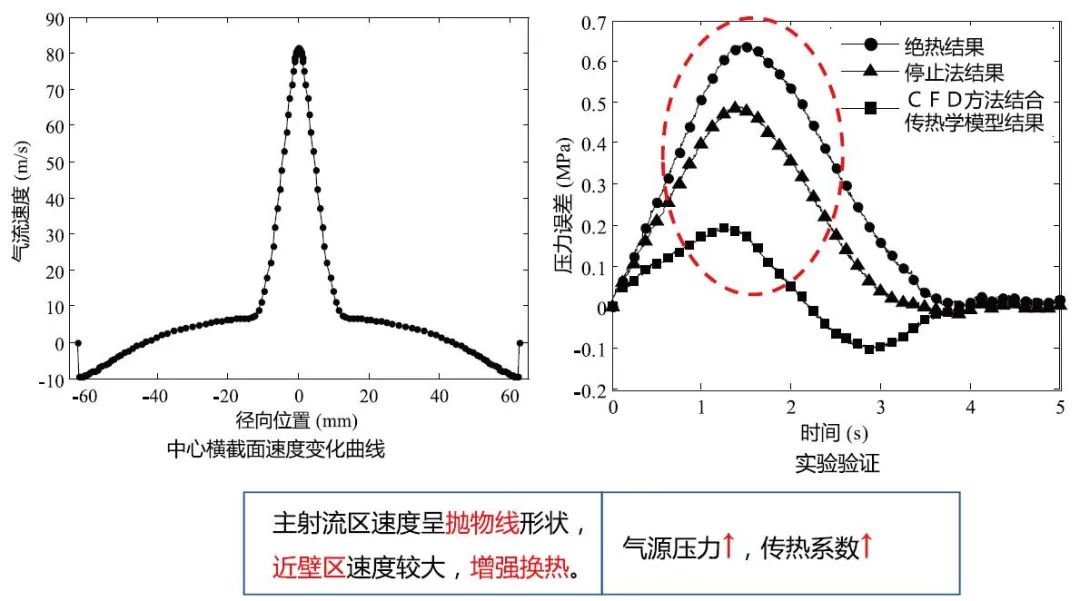

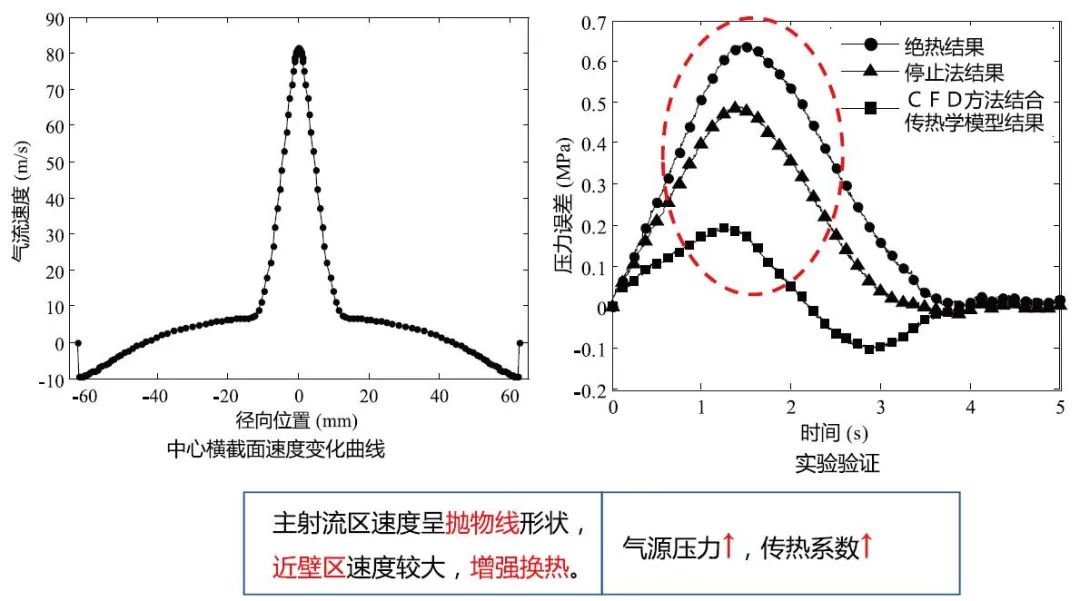

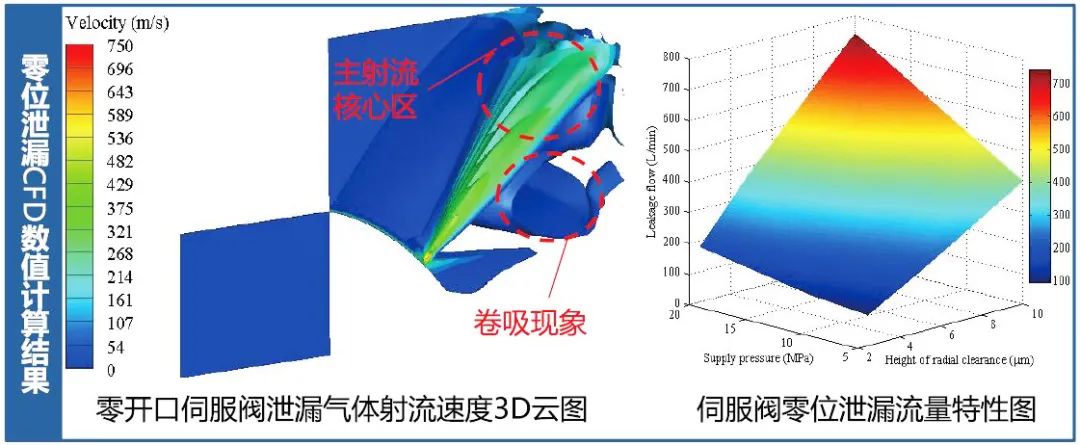

◆极端压力气动控制元件质量流量特性测定。第一个基础问题就是极端控制压力的气动控制原理、它的质量流量特性。测量理论方面,结合伺服阀结构特点与高压气体流动机理,推导高压气动伺服阀阀口质量流量测试理论模型,搭建测试系统。那么测试的方法呢?我们基于阀口串联桥路音速排气原理,提出一种通过改变气路方向实现高压气动伺服阀质量流量特性表征参数测量的方法。实际上这里面主要就是找临界压力比,大家都知道临界压力比理论上是0.528,但是对一个系统来说,它是不是0.528需要在实际中进行测量,这个对阀口充放气过程精确数学建模、分析、控制起到至关重要的作用。◆充放气过程气体动力学与动态传热机理。分析它的目的主要是找出合理的传热系数,因为这个系数在我们做建模仿真的时候非常重要。那么容腔内部气体与外部环境的热交换,和容腔内高压气体流动状态是密切相关的,因此气流的速度对传热系数也起到主要的影响作用,那么它在流动的过程当中,存在着卷吸效应,也存在着强烈的“气搅拌”现象,增强换热。我们对容腔里面的充气过程做了分析(见图2)。那么在主射流区,速度是成抛物线的形状,而且在近壁区速度较大,增强了换热,另外我们也得出一个结论,气源的压力越高,传热系数就越大,不能按照固定理论值做到仿真里面去。

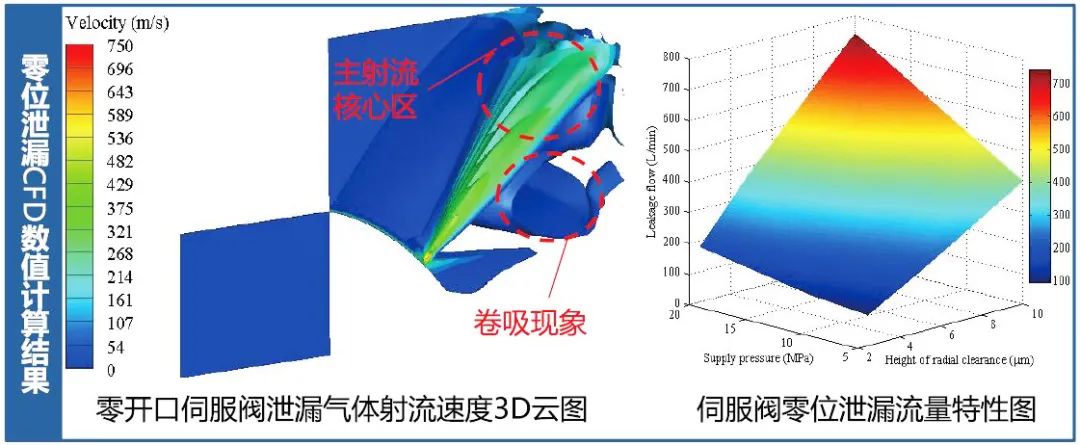

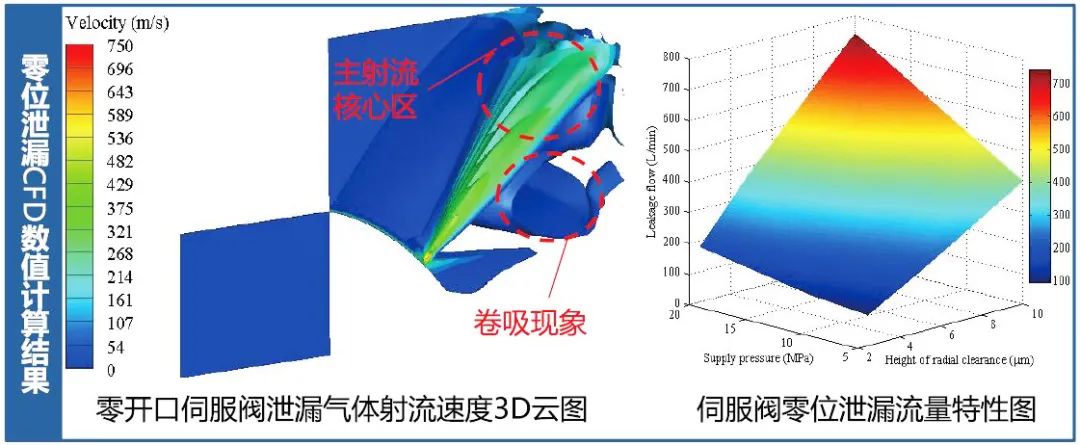

◆极端压力会导致电-气伺服阀零位泄漏严重(见图3),而且这种伺服阀阀口前后压差大,泄漏量是一种非线性的关系。在伺服阀处于零位的时候,高压空气流经阀口时为超音速射流,那么主射流核心区附近出现了卷吸现象,而且泄漏量与阀口前后的压差以及阀芯肩部的圆角成非线性。通过这些分析,对提高伺服阀的性能奠定了一定的理论基础。

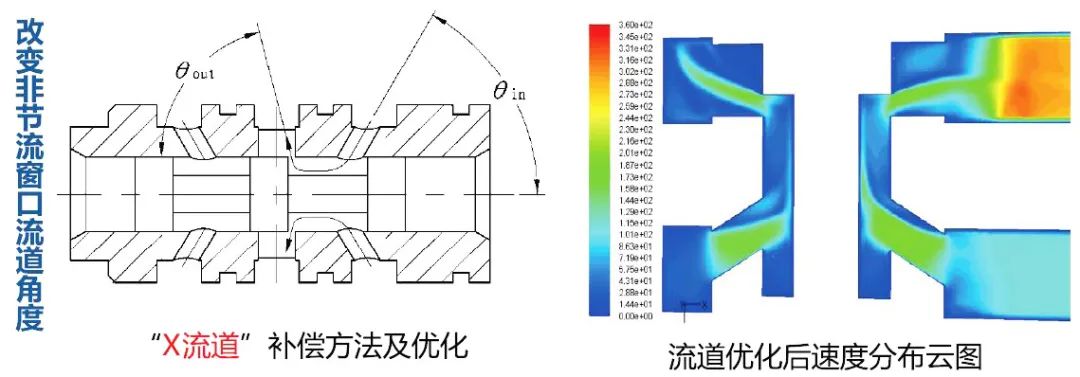

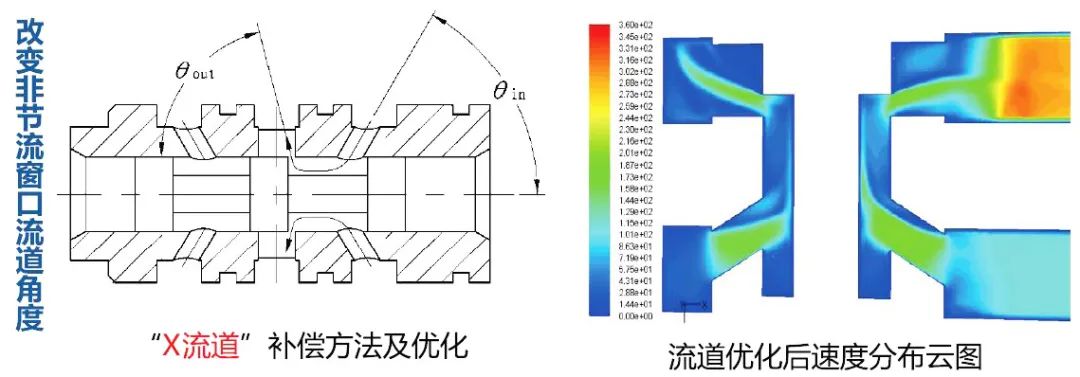

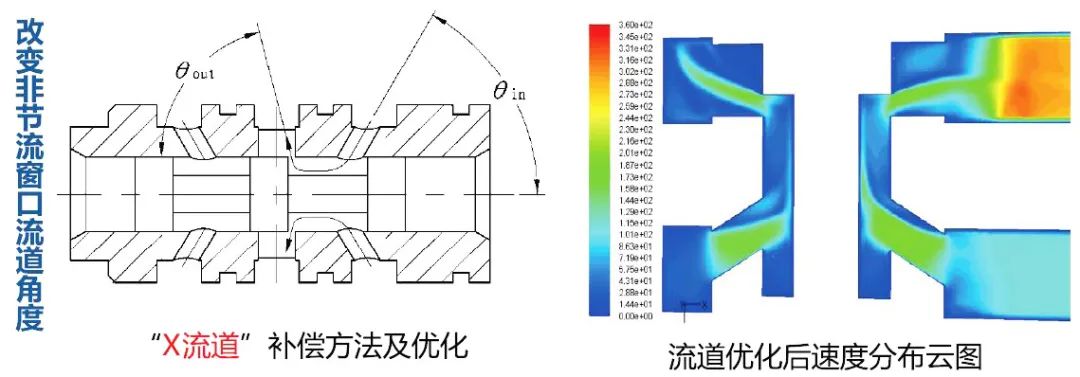

◆高压气动控制阀气动力产生机理、变化规律及其影响。高压伺服阀的气动力对阀的特性有影响,它相当于是一个干扰力,包括造成稳定性的下降、阻力增大、耗能大,而且动态响应、稳态精度都会下降,所以这一块我们也要做一些基础研究。我们知道稳态气动力与阀口开度呈强非线性关系,那么高压的时候,这个稳态气动力较大,它是影响高压电-气伺服阀动态响应与控制精度的主要干扰力。那么依据动量定理,我们在设计流道的时候,就设计了一个倾斜的X流道,实际就是减小流出与流入阀腔动量差值,实现稳态气动力的补偿,这样我们才能提高整个高压伺服阀的性能(见图4)。

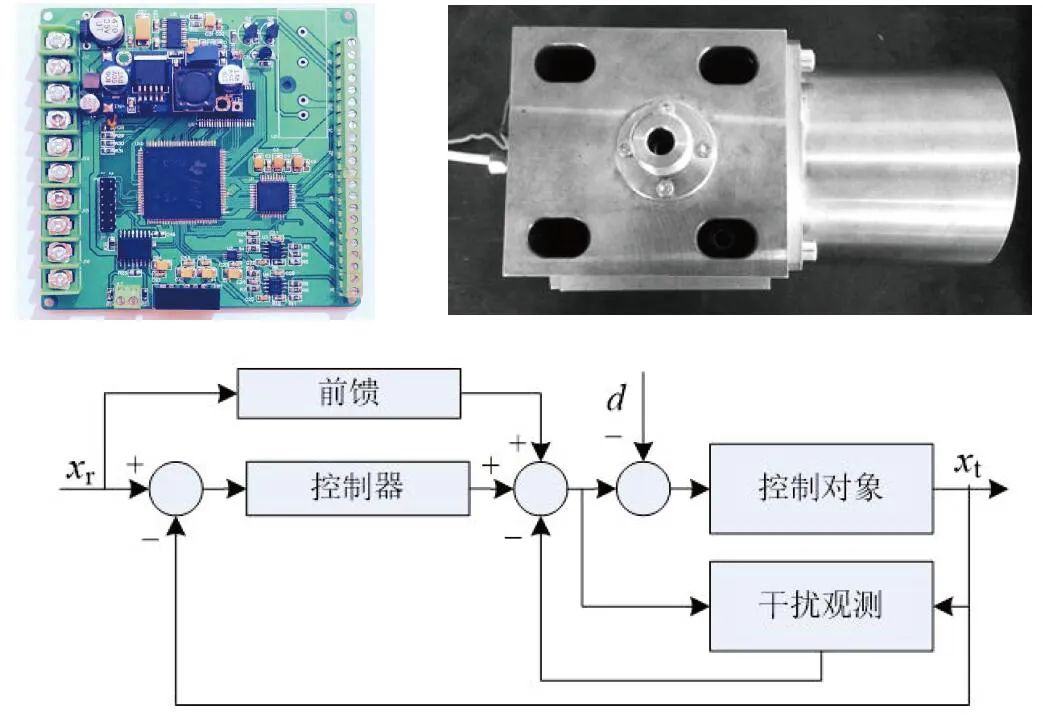

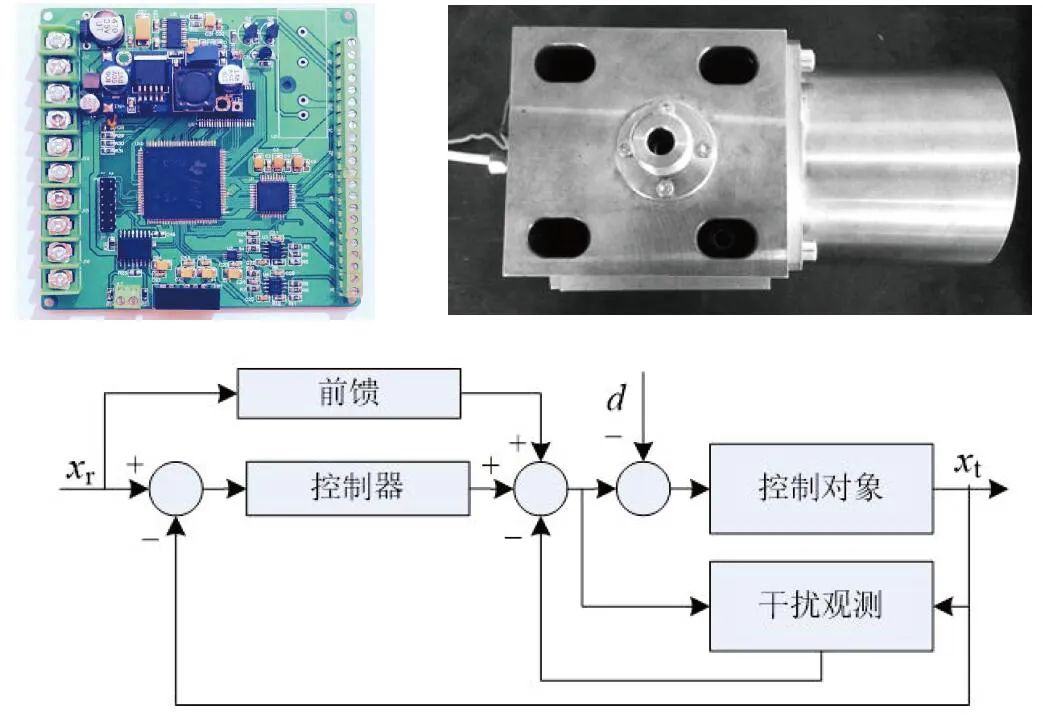

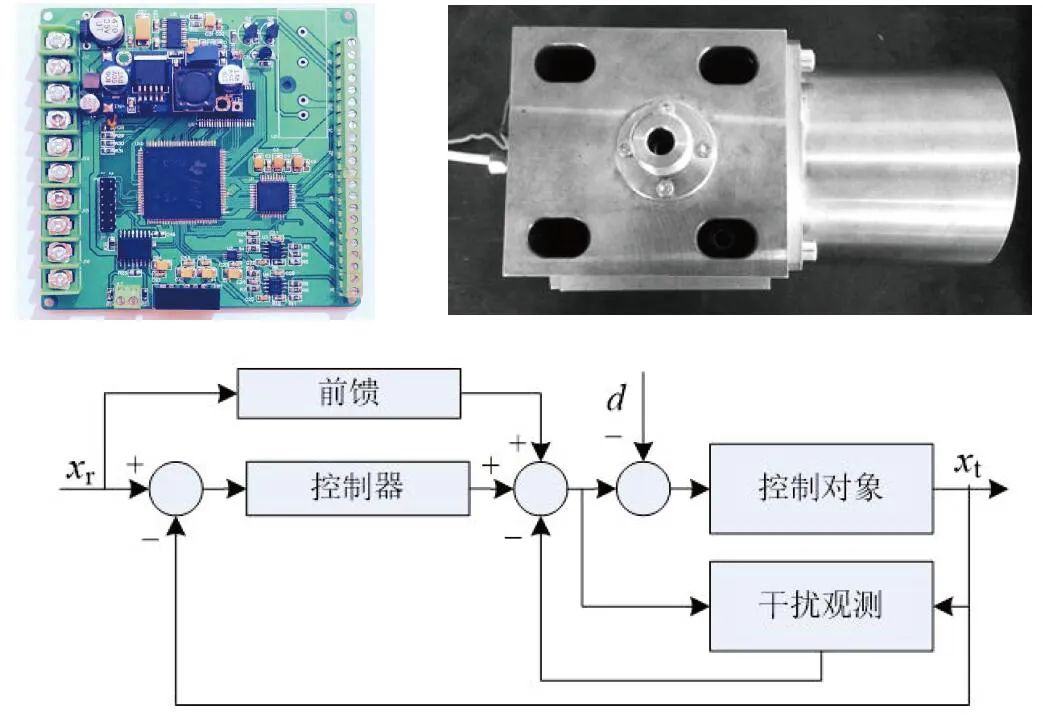

◆数字化负压/高压电-气伺服阀高频响高精度控制及研发。这是我们做的一个40MPa的高压伺服阀(见图5),那么我们不但在前面做了一些流场的分析以及气动力的补偿,我们还设计了一个复合的控制器,主要用于提高电-气伺服阀的动态响应,增强鲁棒性,提高控制精度,补偿气动力、摩擦力等干扰力的影响。

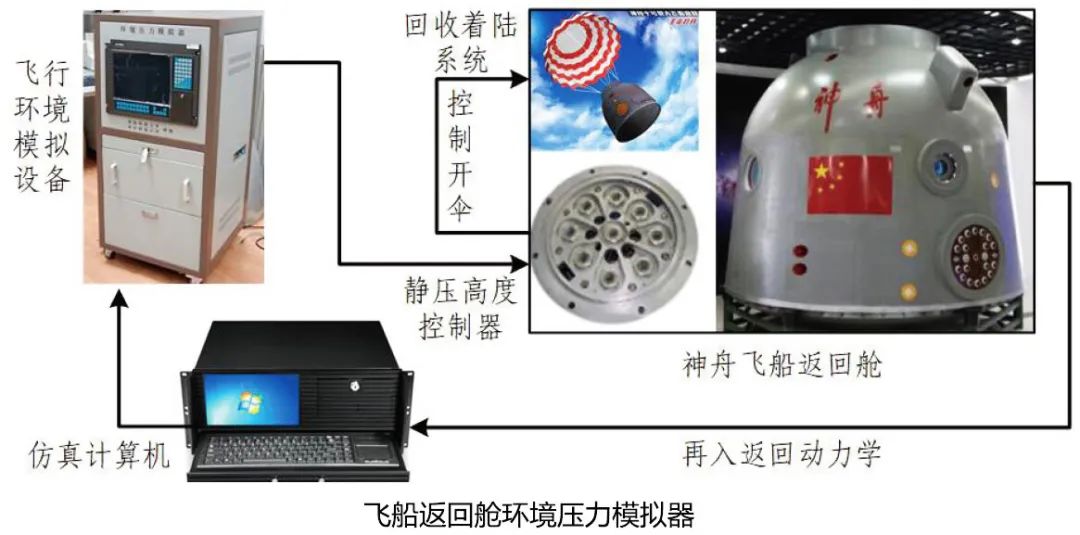

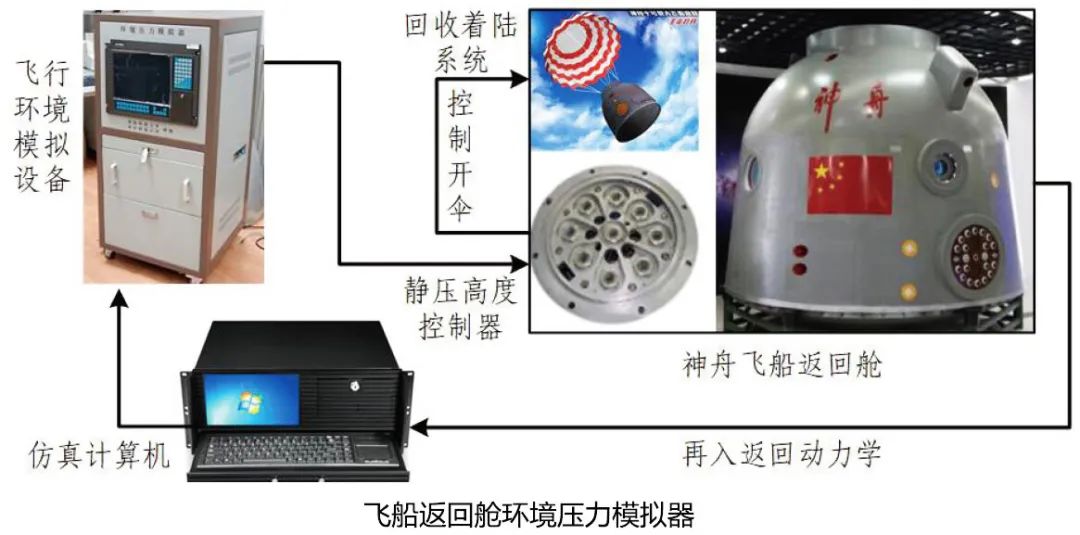

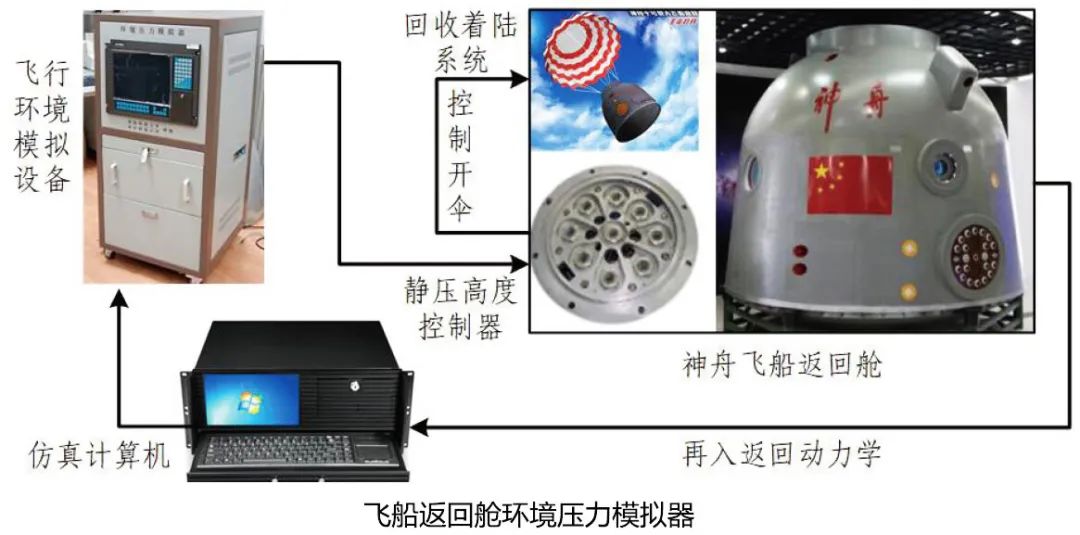

◆极端压力气动伺服系统控制方法研究。前面讲的高压的东西,但是在极端压力里面还有负压。我们构建的系统,为了避免大气对负压系统的影响,一般都采用两级串联的耦合控制结构,那么这种结构我们现在已经做到了2Hz,而且都能达到双五的指标,相对来说,还是很先进的。下面谈一谈极端压力气体控制技术的应用。一个应用是构建飞行器高动态大气飞行环境,实际上这个是做仿真时要用的;第二个就是高压气动技术,主要用到重大装备上,比如说潜水器的动力控制、上浮下潜控制等,都要用到这些极端压力的控制元件。◆航空航天领域。这个是我们做的一个载人飞船返回舱回收着陆时用到的飞行环境模拟设备(见图6),这是负压的一个典型应用。我们知道返回舱返回陆地上的时候要开两次伞,在高度6000米、5000米时开伞,这两次开伞的点非常重要。怎么样把这个压力信号误差做的很小,我们在陆地上进行大量的实验,那就用到我们这个技术,它是不可以失误的,开早了、开晚了都不行。

再一个,用到高超音速飞行器的研制中,我们做了一个FADS动态仿真测试设备,这个设备在从地面一直到3万米,动态的模拟精度可以做到万分之二,静态的测试精度可以做到万分之一,这实际上都是典型的气体压力控制的领域。◆船舶海洋领域。我们团队给做了一个舱室气压自动检测报警控制装置,每条潜艇都装上去了。那么这里面实际上也是有高精度的气压检测、高精度的气压控制。我们开发了一个数字化高压电-气伺服阀,40MPa,它的滞环可以做到0.3%,频宽可以做到200Hz左右,工作介质是高压的压缩空气。另外我们也做了一些开关式的气动阀,工作压力20MPa,通径是DN6~DN10,响应时间是60ms;我们也做了高压气动的吹除阀,它的工作压力40MPa,通径是DN32;我们还做了高压空气的减压阀,输入压力是40MPa,输出压力是1~25MPa,通径是DN4~DN20;这些都是用到我们国家重大装备上去的。在前面伺服阀的基础,我们开发了一系列的智能化、集成化的高压大通径气体流量控制阀(见图7),采用这些流量控制阀,我们可以实现高压气体流量的快速化、精确化的控制,这些阀的工作压力都是0~40MPa,通径从DN25~DN130,整个阀相当于一个小系统,频宽可以做到30Hz左右。

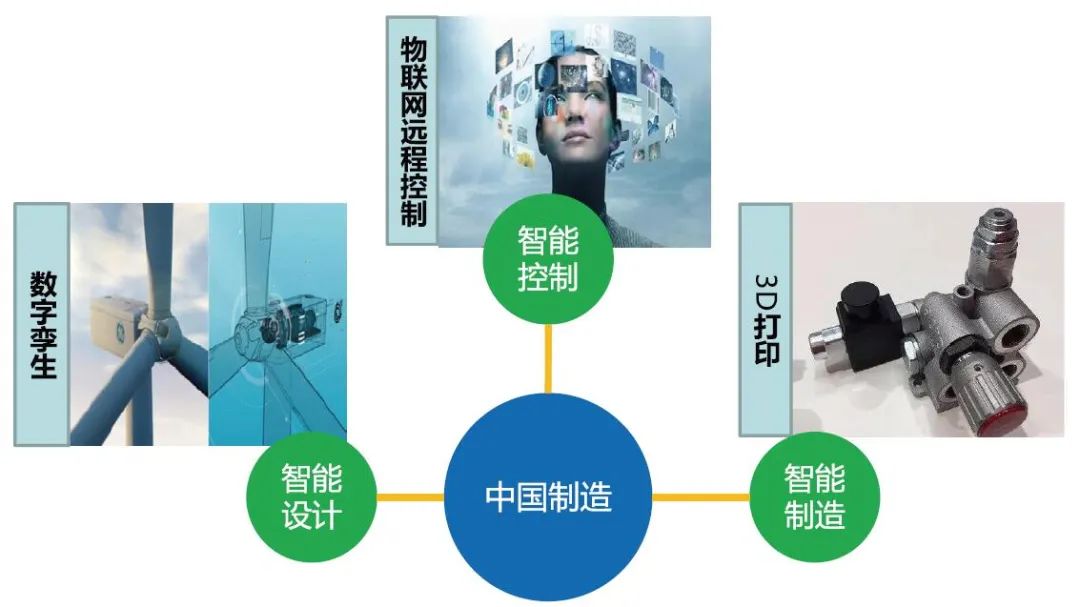

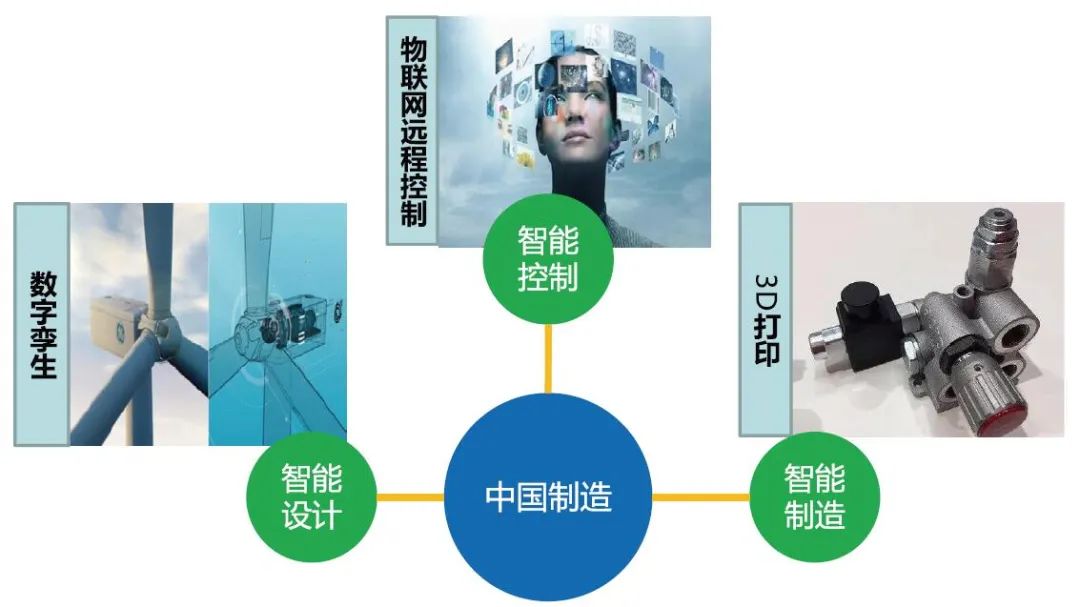

这是本人的一个感悟(见图8)。我们现在都在谈中国制造、谈智能,我也在想什么叫智能?实际这个智能里面要有感知、认知,不是一般的智能化。那我们以后设计的时候,就要考虑数字孪生。在工业发达国家里面,像英国的罗罗公司在设计过程当中,他们已经有了数字孪生这个手段,但也不是特别完善,特别是对一个复杂系统,他们现在在核电站这一块也在开展,但我们国家到目前还没有很好的案例。数字孪生非常时髦,有很多人在做,那么数字孪生如果做好了,在设计阶段我们就把它放进去,那我们要比现在的这种设计手段进了一大步,所以智能设计这一块,我想每位科技人员都应该关注它。另外就是智能控制,物联网远程的控制,这属于技术的一个应用;再一个就是智能制造,我把智能制造之一的3D打印放进去了。所以说智能化也是气动技术未来发展的一个大趋势。

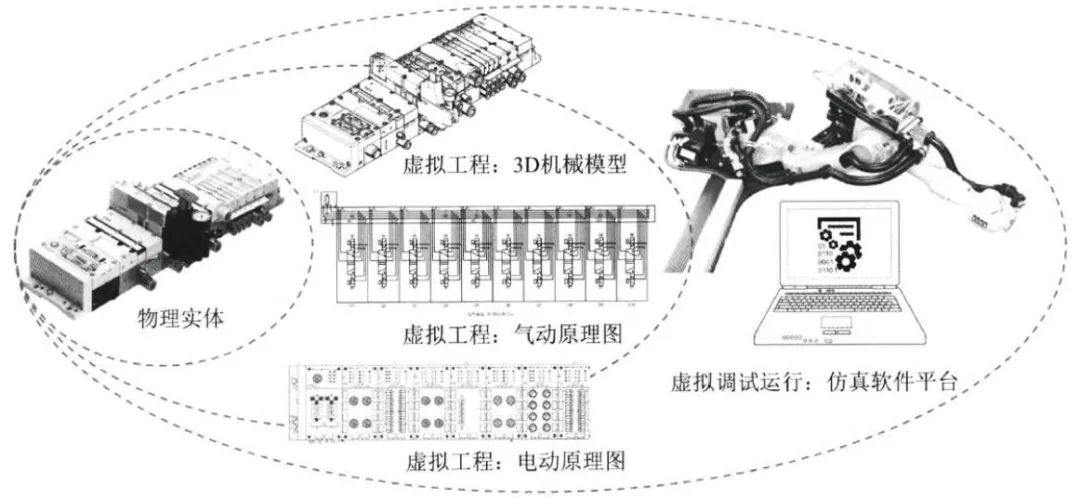

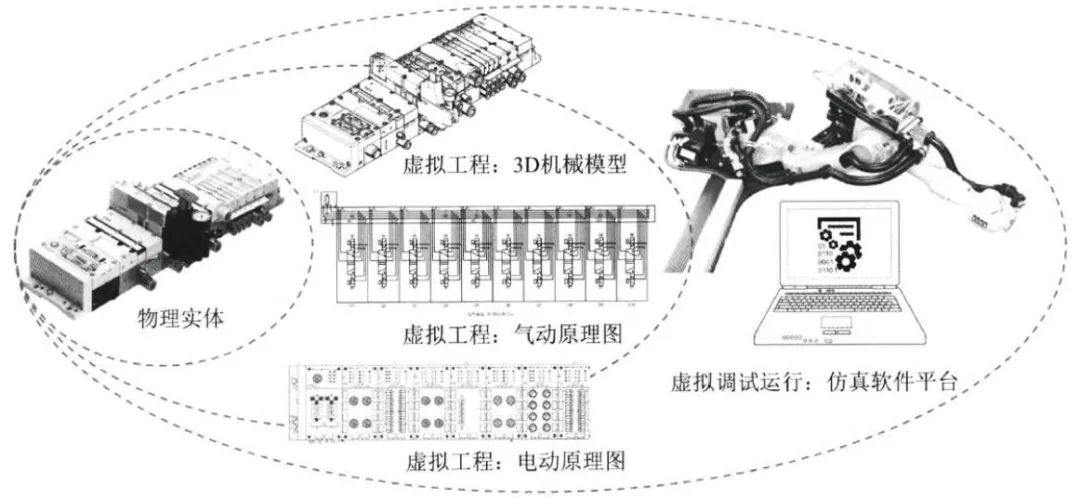

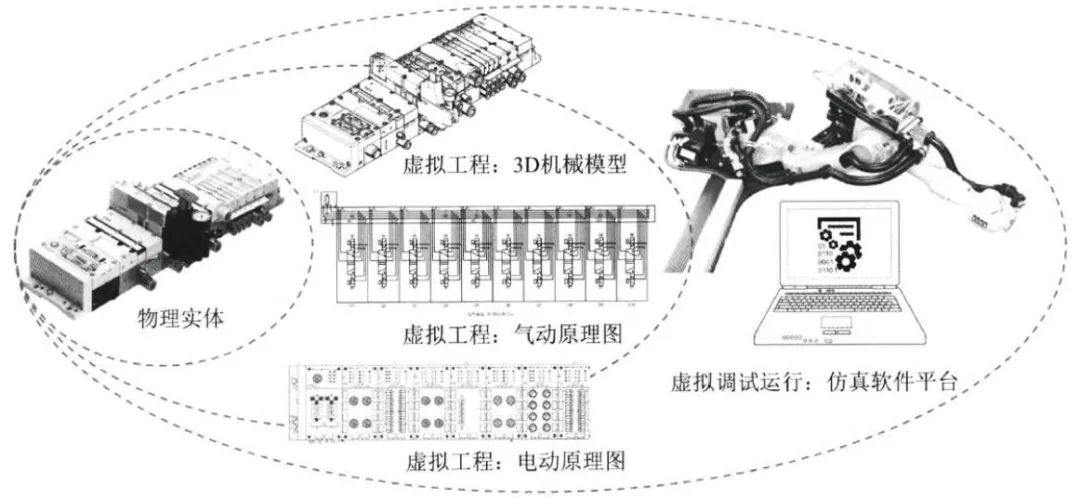

我们都知道原来气动技术发展慢,后来PLC的应用,相当于气动技术跟电子技术的结合,使气动技术应用发生了一个实质的变化,是整个历史进程中的这么一段。那么未来智能化也会帮助气动技术在自动化领域里发挥更大的作用。我拿Festo的阀岛做了一个案例(见图9),左边物理实体为Festo公司CPX/MPA阀岛;虚拟部分就是跟物理实体阀岛一样的3D机械模型;下面是气动原理图、电动原理图;右边是电动控制部分,里面放了一个APP软件;还有一个仿真平台。这就是自动化项目构建中的数字孪生。大家知道阀岛有电、机械两部分,里面还有通信,功能很丰富,所以就拿阀岛这么一个比较复杂的元器件做了一个数字孪生案例。实际上通过构建气动产品的数字孪生,可以将传统的静态数字变成动态实时响应,项目要求的变化,这里面交互,然后使项目能在虚拟世界内进行仿真,并预测到未来在现实世界中安装调试投产后,可能遇到的任何问题。由此包括研制、运行可靠性监测等在内的整个生命周期的效率都得到了极大的提高。

这是Festo的数字控制终端(见图10),这个终端可以通过APP软件来灵活调用切换多种气动功能,现在都已经实现了。相当于融合了50多个经典的气动、电动、传感器等元件,彻底简化了与气动硬件相关的各种操作,将气动控制推进到工业4.0领域,这完全是智能化的一个典型案例。

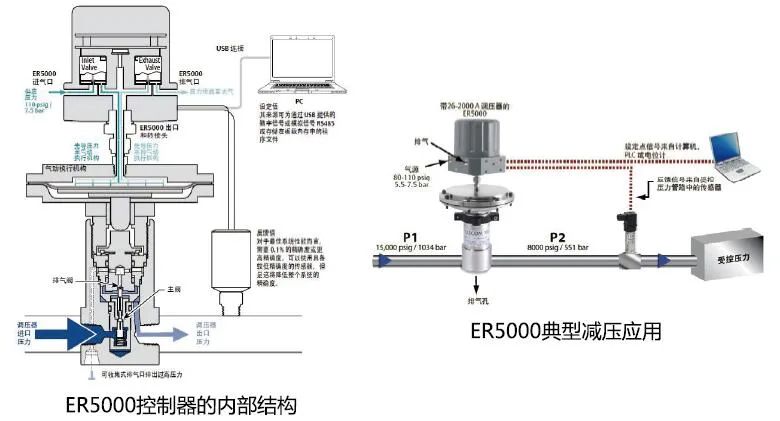

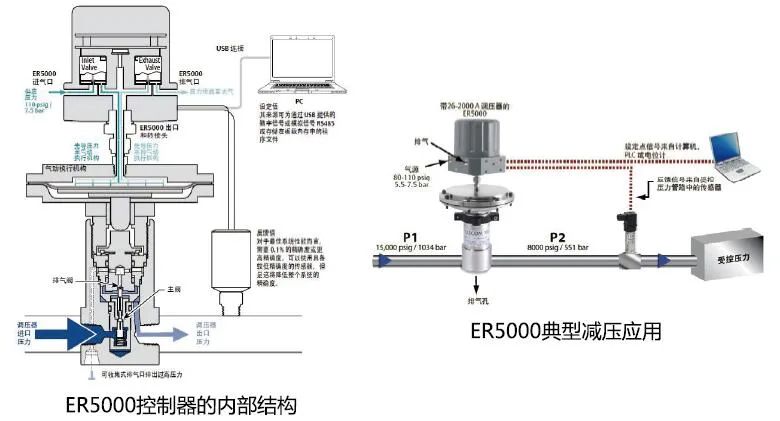

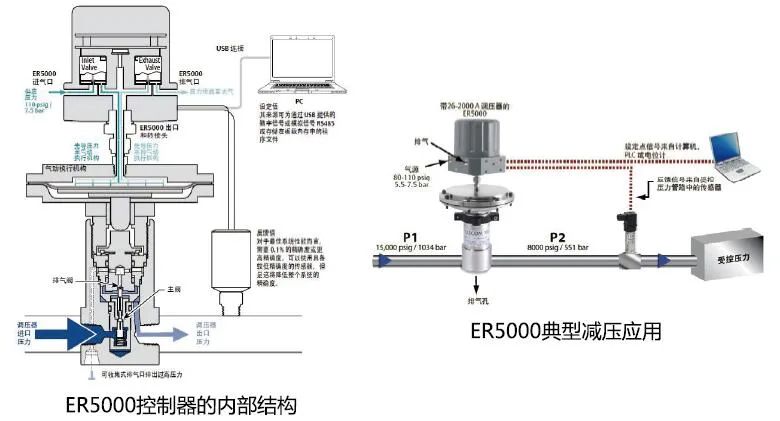

这是Tescom公司做的一个ER5000的电子压力控制器(见图11),实际上它就是一个减压阀,它可以实现从真空到20MPa的气体压力的控制,而且实现远程的控制,大家可以看从真空到20MPa,这个压力的范围还是很广的,所以它这个技术还是很先进的。

图11 TescomER5000系列电子压力控制器这张图可以看出3D打印可以很复杂,有管路、有阀块等等(见图12),3D打印用到流体传动与控制领域,不单单是气动领域,它可以实现阀与阀口内部流道的优化、减少管接头数量、减少泄漏点、减少体积与重量、提高集成度。当然3D打印现在还是有些问题,比如说对高压元件,它打印的致密性能否承受几十MPa的压力,这个现在不好说,但是未来随着3D打印技术的发展,流体元件与系统会得到极大的发展。所以3D打印提供了创造新一代流体传动控制系统的可能性,并超越了传统系统的极限。我想未来再过几年肯定会走到这一步。

现在我们也在与从事3D打印的人争论一些东西,比如流道如何优化、如何降低流噪声等,现在我们也在做一些工作,也遇到一些问题,但我想这些问题未来都会克服掉。

文章来源于液压气动与密封

如有侵权,请联系客服删除。